Jak zautomatyzować produkcję puszek?

Automatyzacja produkcji puszek blaszanych to ważny krok w rozwoju nowoczesnego przemysłu spożywczego. Nie tylko upraszcza ona proces, ale także znacząco zwiększa wydajność i jakość produktów. Technologia osiągnęła już taki poziom, że dzięki nowoczesnym systemom automatyzacji można usprawnić niemal każdy etap produkcji. Niniejszy artykuł omawia główne aspekty automatyzacji procesu, od projektowania po pakowanie gotowych produktów. Szczególną uwagę poświęcono automatycznej linii produkcyjnej do sterylizacji żywności w puszkach blaszanych, która zapewnia wysoką wydajność i jakość na każdym etapie.

Zautomatyzowane projektowanie i planowanie

Aby skutecznie zautomatyzować produkcję puszek, konieczne jest rozpoczęcie od starannego projektowania i planowania. Proces ten obejmuje analizę obecnych możliwości produkcyjnych, ocenę możliwości integracji nowych technologii oraz opracowanie planu działania. Przede wszystkim należy dokonać przeglądu istniejących procesów w celu zidentyfikowania kluczowych obszarów modernizacji. Na przykład, można oszacować tempo produkcji puszek i zidentyfikować wąskie gardła produkcyjne, które spowalniają cały proces.

Po przeprowadzeniu analizy konieczne jest rozważenie możliwości integracji automatycznej linii produkcyjnej do produkcji puszek do żywności dezynfekowanej. Taki system może znacząco zwiększyć wydajność poprzez automatyzację procesów sterylizacji i pakowania. Należy pamiętać, że skuteczna automatyzacja wymaga nie tylko zastosowania najnowszych technologii, ale także przeszkolenia personelu w zakresie obsługi nowych systemów. Szkolenie pracowników jest kluczowym etapem. Bez szkolenia nie można osiągnąć oczekiwanych rezultatów.

Dobór i instalacja sprzętu

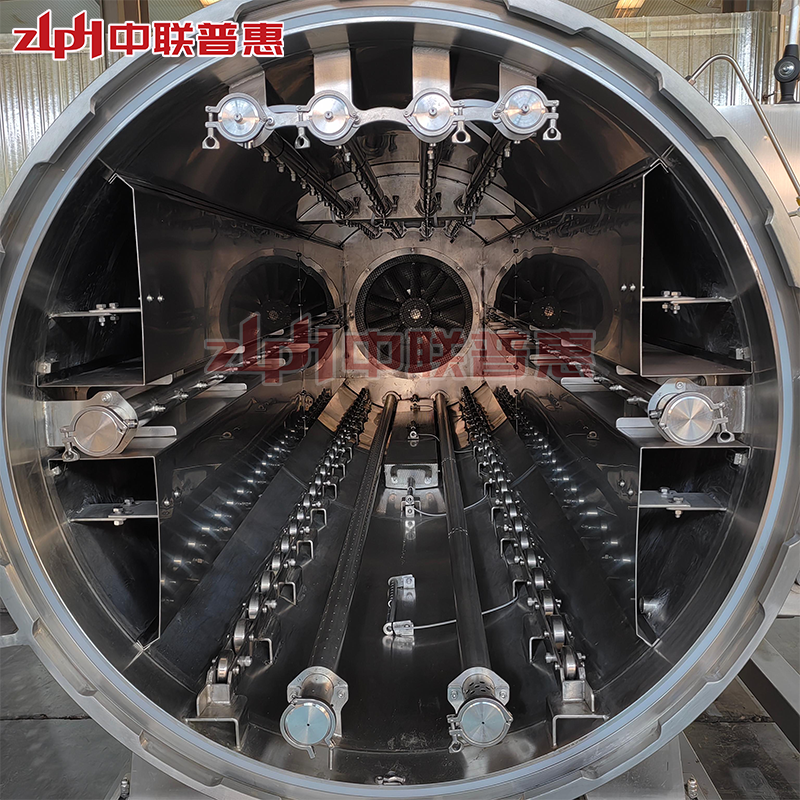

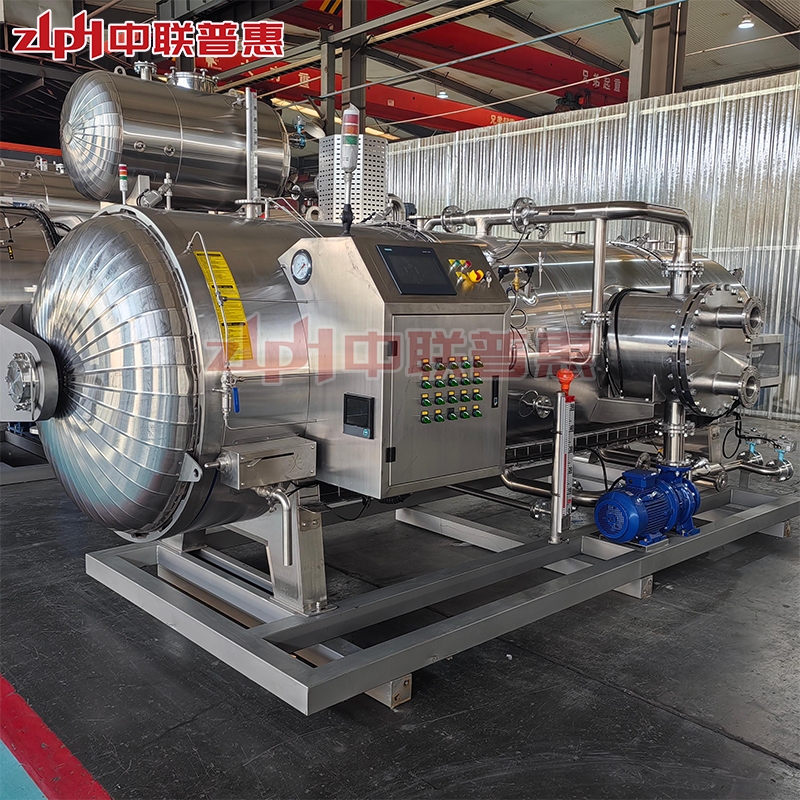

Jednym z najważniejszych etapów jest dobór i instalacja odpowiedniego sprzętu. Nowoczesna automatyczna linia produkcyjna do sterylizacji żywności w puszkach jest wyposażona w najnowocześniejszy sprzęt, w tym:retorta, maszyny pakujące i systemy transportowe. Przy wyborze sprzętu należy wziąć pod uwagę takie czynniki, jak szybkość produkcji, kompatybilność z istniejącymi systemami oraz możliwość rozbudowy linii produkcyjnej w przyszłości.

Instalacja sprzętu wymaga ostrożności, ponieważ najmniejszy błąd na tym etapie może mieć poważne konsekwencje dla całego procesu produkcyjnego. Dlatego najlepiej zaangażować ekspertów z takim doświadczeniem. Ważne jest również przetestowanie zainstalowanego systemu, aby upewnić się, że wszystko działa prawidłowo i zidentyfikować potencjalne problemy na wczesnym etapie.

Zintegruj z istniejącym systemem

Po doborze i instalacji sprzętu, nowa automatyczna linia produkcyjna jest integrowana z istniejącym systemem do produkcji puszek, aby umożliwić produkcję zdezynfekowanej żywności. Obejmuje to nie tylko integrację fizyczną, ale również konfigurację oprogramowania do zarządzania procesem produkcyjnym. Niezwykle istotne jest, aby wszystkie systemy były ze sobą połączone i mogły wymieniać dane w czasie rzeczywistym.

Integracja systemów może być ważnym zadaniem, zwłaszcza jeśli przedsiębiorstwo korzysta z przestarzałego sprzętu. W takim przypadku dostosowanie nowego sprzętu do starego systemu może wymagać dodatkowych nakładów pracy. Jednak gdy firma zacznie działać, wszystkie te wysiłki zwrócą się bez opóźnień i z najwyższą wydajnością.

Szkolenie pracowników i monitorowanie pracy

Automatyzacja procesu produkcyjnego jest niemożliwa bez udziału wykwalifikowanego personelu. Szkolenie pracowników w zakresie obsługi nowego sprzętu i oprogramowania jest etapem obowiązkowym. Na tym etapie pracownicy muszą opanować podstawowe zasady działania systemu automatyki, nauczyć się jego konserwacji i rozwiązywania ewentualnych problemów.

Bardzo ważne jest wdrożenie systemu monitorowania pracy nowych linii podczas szkoleń. Dane uzyskane za pomocą takiego systemu pozwalają kontrolować wydajność, identyfikować ewentualne usterki i szybko reagować na sytuacje odbiegające od normalnego trybu pracy. To znacznie zwiększa niezawodność całego systemu produkcyjnego i przyczynia się do poprawy jakości produktów.

Konserwacja i modernizacja

Bez regularnej konserwacji automatyczna linia produkcyjna sterylizowanej żywności w puszkach nie może działać. Obejmuje to planowe kontrole i szybką diagnostykę usterek, które mogą wystąpić podczas pracy. Regularna konserwacja może wydłużyć żywotność sprzętu i utrzymać go w najlepszym stanie.

Modernizacja odgrywa również istotną rolę w utrzymaniu konkurencyjności przedsiębiorstw. Nowe technologie stale się rozwijają. Ich terminowe wdrożenie do produkcji może poprawić jakość produktów i obniżyć koszty. Przykładowo, wprowadzenie nowych rozwiązań programowych do zarządzania procesami produkcyjnymi może znacząco uprościć pracę operatorów i usprawnić koordynację procesów.

Zalety automatyzacji i przyszły rozwój

Automatyzacja produkcji puszek blaszanych przynosi wiele korzyści, w tym wzrost wydajności, poprawę jakości produktu i obniżenie kosztów. Automatyczna linia produkcyjna do sterylizacji żywności w puszkach blaszanych zapewnia niezawodne i wydajne funkcjonowanie przedsiębiorstw, umożliwiając im utrzymanie konkurencyjności na rynku.

Przyszły rozwój automatyzacji wiąże się z integracją sztucznej inteligencji i uczenia maszynowego, co może prowadzić do tworzenia samoregulujących się systemów produkcyjnych. Takie technologie jeszcze bardziej usprawnią produkcję, czyniąc ją elastyczną i dostosowującą się do stale zmieniających się warunków rynkowych. Wprowadzanie innowacyjnych rozwiązań opartych na sztucznej inteligencji przyczynia się również do poprawy poziomu bezpieczeństwa pracy, co jest istotnym czynnikiem dla nowoczesnych przedsiębiorstw.

Jeśli ty'Jeśli jesteś zainteresowany poznaniem szczegółów dotyczących ZLPH Retort lub chcesz poznać potencjalne możliwości współpracy, skontaktuj się z nami przez e-mail pod adresem saleshayley@zlphretort.com lub przez WhatsApp pod numerem +86 15315263754.