Robot do załadunku i rozładunku butelek PE, linia produkcyjna do sterylizacji: inteligentne zapobieganie uszkodzeniom, rygorystyczne strzeżenie bezpieczeństwa żywności

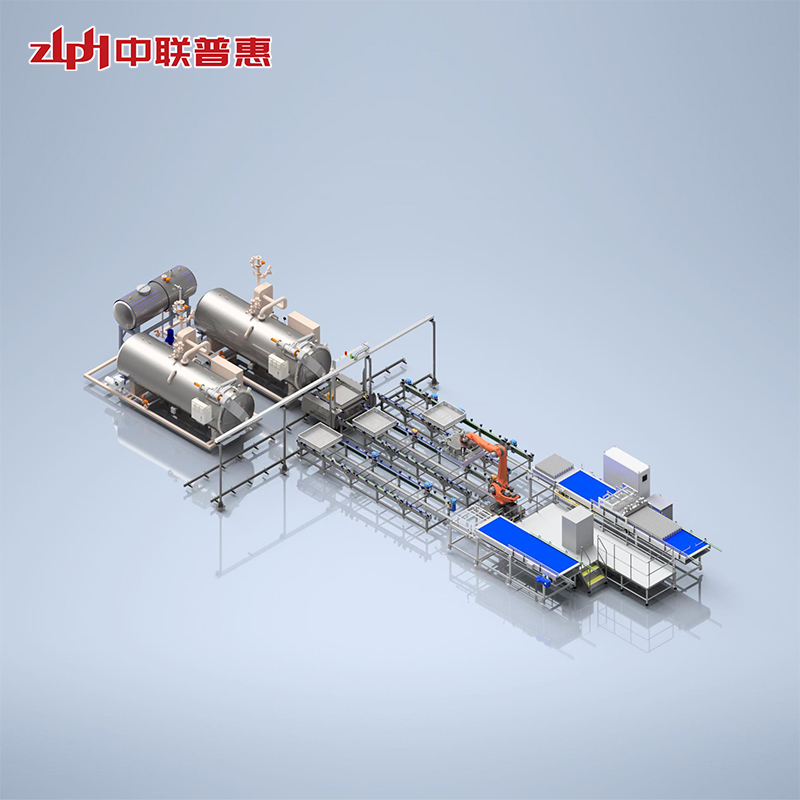

W przemyśle spożywczym i napojowym produkty butelkowane z PE są szeroko stosowane ze względu na ich wysoką odporność na korozję i niski koszt. Jednak mechaniczne metody załadunku i rozładunku w tradycyjnych procesach sterylizacji są podatne na deformację wytłaczania korpusu butelki, zużycie etykiety i ryzyko nierównomiernej sterylizacji spowodowanej przechylaniem się butelki. Mając na celu spełnienie specjalnych wymagań higienicznych przemysłu spożywczego i napojowego, ZLPH wprowadził linię produkcyjną do sterylizacji robota załadowczego i rozładunkowego butelek PE klasy spożywczej. Dzięki innowacji w zakresie elastycznej technologii chwytania robota i osprzętu klasy spożywczej, realizuje on precyzyjną kontrolę procesu od załadunku do rozładunku, pomagając przedsiębiorstwom poprawić jakość produktu i wydajność produkcji.

I. Problemy i rozwiązania specyficzne dla branży spożywczej i napojów

Główne wyzwania

Duże zapotrzebowanie na ochronę butelek

Większość butelek PE na żywność i napoje wykorzystuje procesy etykietowania lub tłoczenia na gorąco. Tradycyjne chwytaki mechaniczne są podatne na zarysowania etykiet podczas załadunku i rozładunku (ze współczynnikiem uszkodzeń 1,2%), co wpływa na wskaźniki kwalifikacji wyglądu produktu.

Ryzyko sterylizacji spowodowane przewróceniem butelki

Podczas ręcznego lub tradycyjnego mechanicznego załadunku, przekrzywione butelki powodują nierównomierny transfer ciepła.retortazwiększając ryzyko nadmiernego rozwoju mikroorganizmów.

Surowe wymagania higieniczne dotyczące żywności

Sprzęt do załadunku i rozładunku musi spełniać normy takie jak FDA i GB 14881. Tradycyjne metalowe urządzenia są podatne na korozję i trudne do czyszczenia, ukrywając brud.

ZLPH Innowacyjne rozwiązania

Robot + czterostronny zacisk do żywności: obsługa bez uszkodzeń

Elastyczna technologia chwytania

Wykorzystując sześcioosiowe roboty dopuszczone do kontaktu z żywnością (powierzchnia pokryta powłokami certyfikowanymi przez FDA) wyposażone w czterostronne silikonowe uchwyty zaciskowe, czujniki ciśnienia powietrza dynamicznie regulują siłę chwytania, aby zapewnić równomierną siłę na butelkach PE podczas przenoszenia. Na przykład w przypadku napojów w butelkach o pojemności 500 ml uchwyt dokładnie dopasowuje się do krzywizny korpusu butelki, aby uniknąć pęknięć w szyjce butelki z powodu wytłaczania.

Technologia mocowania czterostronnego zapobiegająca przewróceniu

Osprzęt przyjmuje czterostronną strukturę zacisku, równomiernie dopasowującą korpus butelki za pomocą silikonowych podkładek dopuszczonych do kontaktu z żywnością (powierzchnia styku zwiększona do 80% obwodu butelki), z czujnikami ciśnienia powietrza kalibrującymi siłę chwytu w czasie rzeczywistym. W połączeniu z optymalizacją trajektorii ruchu robota korpus butelki pozostaje stabilny przez cały proces chwytania i ładowania, zmniejszając wskaźnik przechylania ze średniej branżowej wynoszącej 3% do poniżej 0,1%.

Konstrukcja tacy sterylizacyjnej: sterylizacja o wysokiej wydajności do kontaktu z żywnością

Otwórz strukturę tacy

Bezpośrednie układanie butelek PE na tacach sterylizacyjnych ze stali nierdzewnej 304 z wbudowanymi rowkami prowadzącymi przepływ, aby zapewnić równomierne przenikanie pary/wody podczas sterylizacji, zwiększając równomierność rozprowadzania ciepła do 98,5% (tradycyjne konstrukcje klatkowe osiągają jedynie 85%).

Kompaktowy układ higieniczny

Obszar załadunku i rozładunku jest niezakłócony dzięki zastosowaniu ramy ze stali nierdzewnej 304 + zaokrąglonych narożników bez martwych punktów higienicznych. Tace sterylizacyjne ze stali nierdzewnej 304 można szybko zdemontować i podłączyć do systemu czyszczenia CIP online, co skraca czas pojedynczego czyszczenia do 15 minut, spełniając tym samym codzienne potrzeby przedsiębiorstw spożywczych w zakresie czyszczenia w wielu cyklach.

Pełna automatyzacja procesów: podwójna poprawa wydajności i bezpieczeństwa

Szybka i precyzyjna praca

Pojedynczy robot może obsłużyć 10 000–15 000 butelek na godzinę (w zależności od rodzaju butelki), co stanowi 8–10-krotny wzrost wydajności w porównaniu z ręcznym załadunkiem/rozładunkiem. Biorąc za przykład napoje w butelkach o pojemności 500 ml, linia produkcyjna kończy 250 butelek na minutę, dostosowując się do dużej prędkościretortas (6 partii na godzinę).

Śledzenie danych dotyczących jakości żywności

System automatycznie rejestruje konkretne dla danej partii czasy załadunku/rozładunku, temperatury sterylizacji (dokładność ±0,3°C), krzywe ciśnienia i inne dane, a następnie zapisuje je w systemie MES przeznaczonym do kontaktu z żywnością, aby generować zgodne z normami HACCP raporty z kontroli jakości, zapewniające możliwość śledzenia zgodności z przepisami.

II. Szczegóły procesu sekcji sterylizacji

Automatyczne ładowanie: precyzyjne pozycjonowanie zapewniające równomierną sterylizację

Rozpoznawanie orientacji butelki i planowanie załadunku na tacce

Po chwyceniu butelek PE roboty używają górnych kamer wizualnych do wykrywania orientacji zakrętki (np. kierunku pierścienia zabezpieczającego przed manipulacją), zapewniając, że wszystkie butelki są ułożone pionowo na tacach sterylizacyjnych ze stali nierdzewnej 304 z odstępem między rzędami/kolumnami kontrolowanym na poziomie ±1,5 mm. Odchylenie otworu butelki w górę wynosi <2°, aby uniknąć niepełnej sterylizacji z powodu sedymentacji zawartości.

Konstrukcja bufora antykolizyjnego

Tace sterylizacyjne ze stali nierdzewnej 304 są wykończone silikonowymi paskami antykolizyjnymi dopuszczonymi do kontaktu z żywnością. Roboty używają trybu "soft landingddhhh (prędkość opadania ≤50 mm/s) podczas umieszczania butelek, aby zmniejszyć uszkodzenia spowodowane uderzeniem między butelką a tacą.

Inteligentna sterylizacja: optymalizacja procesu sterylizacji żywności

Bezszwowyretorta Dokowanie

Roboty osiągają dokładność pozycjonowania ±2 mm, co pozwala na płynne wsuwanie tacek sterylizacyjnych ze stali nierdzewnej 304 do natryskuretortas. W przypadku żywności o niskiej kwasowości automatycznie dobierane są programy sterylizacji w wysokiej temperaturze i wysokim ciśnieniu (121°C/30 min), aby zagwarantować eliminację patogenów.

Weryfikacja symulacji rozkładu ciepła

Wbudowany w system moduł symulacji procesu sterylizacji umożliwia podgląd krzywych przenikania ciepła poprzez wprowadzenie typu butelki i cech jej zawartości, optymalizując gęstość załadunku i czas sterylizacji w celu uniknięcia utraty smaku na skutek nadmiernej sterylizacji (np. wskaźnik retencji witaminy C wzrósł do 92%).

Precyzyjne rozładowywanie robotem: obsługa klasy spożywczej bez uszkodzeń

Po sterylizacji roboty bezpośrednio chwytają butelki PE przez uchwyty, wyjmując je z tacek sterylizacyjnych ze stali nierdzewnej 304 i umieszczając na liniach przenośnikowych ze stabilną prędkością ≤50 mm/s, unikając uderzeń butelek spowodowanych tradycyjnym przewracaniem lub rozładowywaniem wibracyjnym. Cały proces wykorzystuje wizualne wskazówki do precyzyjnego chwytania, redukując chlupotanie cieczy o 90% i wskaźnik uszkodzeń butelek do zaledwie 0,05%. Rozładowane tacki sterylizacyjne ze stali nierdzewnej 304 są centralnie zbierane przez roboty do wyznaczonych obszarów.

III. Przypadek zastosowania w przemyśle spożywczym i napojowym

Przypadek: Modernizacja linii produkcyjnej w przedsiębiorstwie produkującym napoje butelkowane

Potrzeby klienta

Rozwiąż problem uszkodzeń etykiet (wskaźnik uszkodzeń pierwotnych 1,8%) i przewracania się butelek (wskaźnik przewracania się 2,5%) podczas sterylizacji napojów w butelkach PE o pojemności 500 ml, zwiększając jednocześnie wydajność produkcyjną, aby sprostać zapotrzebowaniu w szczycie sezonu.

Rozwiązanie ZLPH

Wdrożenie 2 robotów do kontaktu z żywnością + 4 opryskiretortalinia produkcyjna połączona ze sobą, wykorzystująca silikonowe elementy mocujące i tace sterylizacyjne ze stali nierdzewnej 304 z pomocniczymi systemami czyszczenia CIP.

Wyniki wdrożenia

Poprawa jakości: Wskaźnik uszkodzeń etykiet zmniejszony do 0,2%, wskaźnik przewracania się <0,1%, wskaźnik nadmiernego wzrostu mikroorganizmów zmniejszony z 0,5% do 0,05%;

Poprawa wydajności: Zwiększono wydajność jednej zmiany ze 120 000 do 300 000 butelek, zmniejszono koszty pracy o 5 osób na linię;

Zgodność z wymogami higieny: pomyślnie przeszedł audyty certyfikacyjne FDA, GB 14881 i inne, wydajność czyszczenia wzrosła o 60%, co pozwala sprostać wymogom codziennej, trzyzmianowej produkcji ciągłej.

IV. Kierunki modernizacji technologii specyficznych dla przemysłu spożywczego

Rozwiązania energooszczędne o niskiej emisji dwutlenku węgla

Wprowadzenie energooszczędnych robotów z silnikami serwo (zużycie energii zmniejszone o 35% w porównaniu z tradycyjnymi modelami) i optymalizacja systemów odzyskiwania energii z retorty w celu zmniejszenia zużycia pary o 20%, zgodnie z celami przedsiębiorstw spożywczych w zakresie zielonej produkcji.

Jeśli chcesz poznać szczegółową konfigurację tej linii produkcyjnej dla działów zajmujących się np. napojami butelkowanymi, skontaktuj się z Działem Marketingu ZLPH, aby uzyskać rozwiązania dostosowane do indywidualnych potrzeb.

Jeśli chcesz dowiedzieć się więcej o ZLPH Retort lub rozważyć potencjalne możliwości współpracy, skontaktuj się z nami przez e-mail pod adresem saleshayley@zlphretort.com lub przez WhatsApp pod numerem +86 15315263754.