Rozwiązanie techniczne dla linii produkcyjnej kolb kukurydzy i linii pakowania sterylizacyjnego

I. Szczegółowy przebieg procesu na linii produkcyjnej kolb kukurydzy

Łuskanie kukurydzy

Wykorzystywana jest łuskarka z nadmuchem powietrza JWBT 10000, która rozpyla gaz pod wysokim ciśnieniem z boku lub od dołu, aby oddzielić łuskę od kolby kukurydzy za pomocą ciśnienia przepływu powietrza. Ten proces na linii produkcyjnej zmniejsza wskaźnik uszkodzeń o 40% w porównaniu z tradycyjnym mechanicznym łuskaniem, obsługując 10 000–12 000 kolb na godzinę, a korpus ze stali nierdzewnej zapewnia higienę żywności.

Przycinanie (głowa i ogon)

Maszyna do przycinania FYHZ 4000 na linii produkcyjnej kolb kukurydzy wykorzystuje szybkoobrotowe ostrza do precyzyjnego cięcia na zadane długości, z kontrolą błędu ±1 mm. Przycinki są poddawane recyklingowi w celu wykorzystania jako pasza, a sprzęt łączy się z linią montażową, dostosowując się do przetwarzania świeżych kolb kukurydzy na dużą skalę z 2000 ciągłymi godzinami bezawaryjnej pracy.

Mycie i blanszowanie

Maszyna do mycia i blanszowania ZYD 8000 wykorzystuje dysze niskociśnieniowe i bębnowanie bąbelkowe na linii produkcyjnej w celu całkowitego wypłukania zanieczyszczeń. Temperaturę blanszowania (85–95℃) i czas (3–5 minut) można precyzyjnie regulować, aby dezaktywować enzymy, zapobiegać brązowieniu i zabijać mikroorganizmy powierzchniowe.

Chłodzenie i suszenie

Zbiornik wody chłodzącej modelu ZYD LD-5000 rozpyla krążącą zimną wodę o temperaturze 5–10℃, obniżając temperaturę kolb kukurydzy do temperatury pokojowej w ciągu 30 sekund na linii produkcyjnej. Po odsączeniu kolby trafiają do suszarki obrotowej ZYD-FZ8014, zapewniając równomierne narażenie na powietrze poprzez regulowane obracanie (0–15 obrotów/minutę) z resztkami wilgoci ≤3%.

Pakowanie i sterylizacja

Pakowanie próżniowe: Automatyczna maszyna pakująca KBT DZ-1100 w linii obsługuje pakowanie pojedyncze i wielopakowe, pakując 60 torebek na minutę i zapewniając 99,8% szczelność zgrzewu.

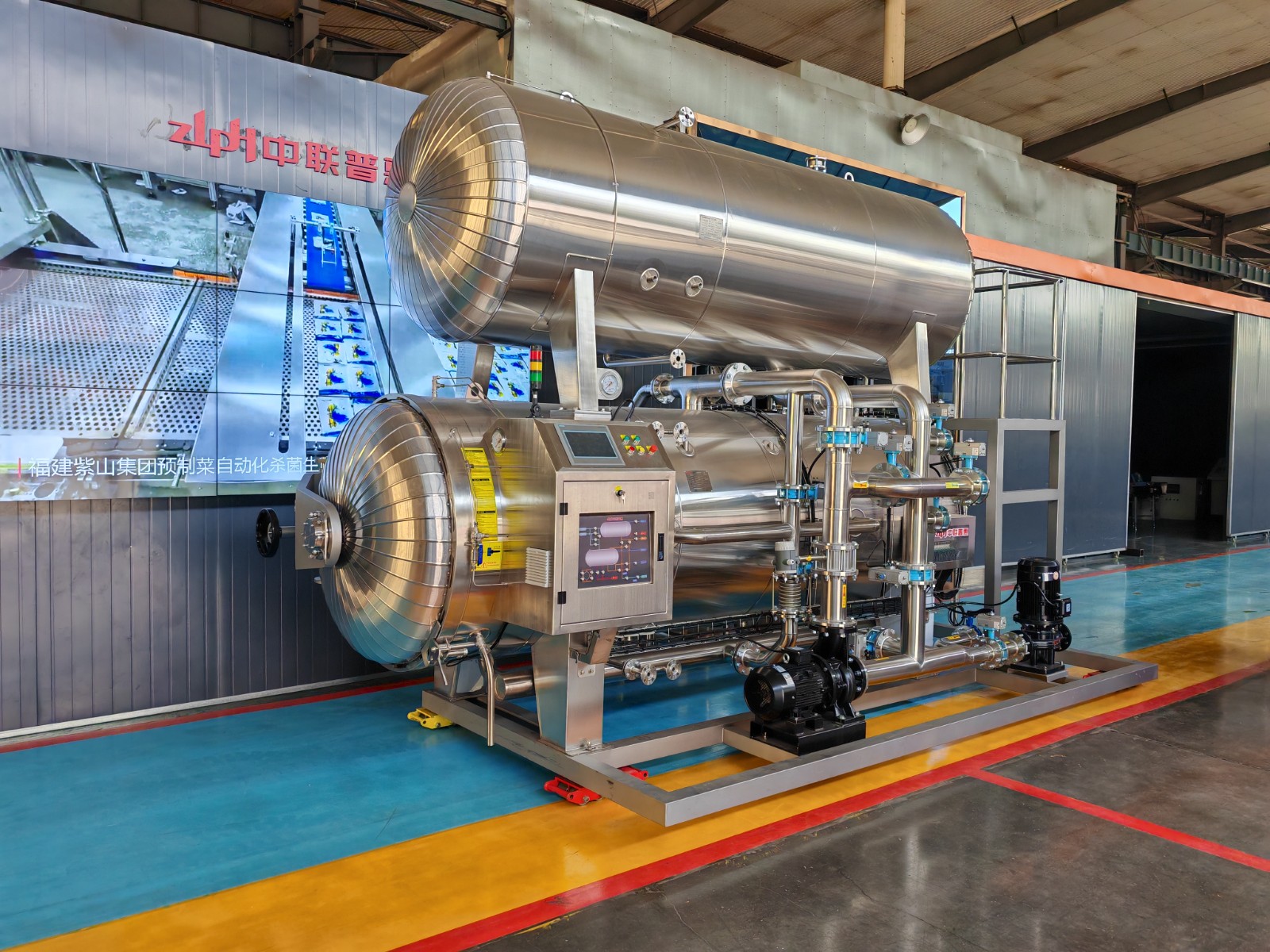

Sprzęt do sterylizacji rdzenia: ZLPH 1500*5250 Dwuwarstwowy retort zanurzeniowy w wodzie

Dwuwarstwowa struktura retorty umożliwia jednoczesne przetwarzanie dwóch partii, co zwiększa wydajność sterylizacji o 30% i pozwala zaoszczędzić 15% pary.

Sterylizacja poprzez zanurzenie w wodzie w retorcie zapewnia jednorodność temperatury wynoszącą ±1℃; kontrola liniowa utrzymuje integralność opakowania >99%.

Zgodna z wymogami FDA retorta wydłuża okres przydatności do spożycia do 180 dni.

Postprodukcja

Natrysk pod wysokim ciśnieniem czyści powierzchnie worków, a obracająca się suszarka zapobiega uszkodzeniom cieplnym dzięki przepływowi powietrza o temperaturze pokojowej. Automatyczna maszyna pakująca linii produkcyjnej finalizuje łączone pakowanie, uszczelnianie i etykietowanie.

II. Zalety techniczne podstawowego sprzętu na linii produkcyjnej

Łuskarka dmuchana powietrzem:

<5% wskaźnik uszkodzeń, o 25% niższe zużycie energii, przetwarzanie 10 000–12 000 kolb na godzinę w przypadku operacji na liniach produkcyjnych na dużą skalę.

Maszyna do przycinania:

Wysoka precyzja cięcia, kompatybilność z łuskarkami i podkładkami tworząc zintegrowaną linię produkcyjną, trwałość przy długotrwałym użytkowaniu.

Retorta:

Dwuwarstwowa konstrukcja umożliwia automatyczne „podgrzewanie-sterylizację-chłodzenie” na linii; szybka kontrola temperatury pozwala zachować strukturę kukurydzy, co jest idealne do sterylizacji miękkich kolb.

III. Zdolność produkcyjna i kontrola jakości linii

Wskaźniki pojemności

Wydajność projektowa: 4,5 tony/godzinę (ziarna), 100 ton/dobę (praca 22-godzinna).

Elastyczna konstrukcja linii produkcyjnej umożliwia rozbudowę wydajności o 30–50% poprzez dostosowanie parametrów lub dodanie modułów.

System Kontroli Jakości

Kontrola surowców: ścisła kontrola zawartości wody, stopnia zanieczyszczeń i integralności ziarna; automatyczne odrzucanie niekwalifikowanych materiałów.

Monitorowanie on-line: śledzenie w czasie rzeczywistym zanieczyszczeń po młóceniu (≤0,5%), wilgotności po suszeniu (≤12%) i dokładności sortowania według kolorów (99,9%) na linii produkcyjnej.

Kontrola gotowego produktu: kompleksowe badanie wyglądu, wskaźników mikrobiologicznych (całkowita liczba drobnoustrojów ≤100 CFU/g) oraz symulacja okresu przydatności do spożycia w celu spełnienia międzynarodowych standardów.

IV. Cechy projektu pod klucz całej linii

Projekt pod klucz: obejmuje zaprojektowanie procesu, wybór sprzętu, instalację i uruchomienie. Zapewniamy 3-letnią gwarancję i dożywotnie wsparcie techniczne.

Zielona oszczędność energii: 85% recyklingu wody, o 20% niższe zużycie pary w porównaniu z tradycyjnymi liniami, zgodność z krajowymi normami ochrony środowiska.

Rozwiązania dostosowane do potrzeb: układ linii produkcyjnej dostosowuje się do właściwości surowców, potrzeb wydajnościowych i warunków na miejscu, z uwzględnieniem pomocniczych rysunków 3D i analizy zużycia energii.

Jeśli ty'Jeśli jesteś zainteresowany/a poznaniem szczegółów na temat ZLPH Retort lub chcesz zbadać potencjalne możliwości współpracy, skontaktuj się z nami przez e-mail pod adresem saleshayley@zlphretort.com lub przez WhatsApp pod numerem +86 15315263754.